Ключевые характеристики для современного производства солнечных элементов

Лазерное скрайбирование — критически важный и точный производственный процесс при производстве тонкоплёночных солнечных элементов, в частности перовскитных фотоэлектрических модулей. Этот метод бесконтактной абляции использует высокоэнергетический лазерный луч для удаления определённых слоёв материала, формируя схемы электрических соединений, обеспечивающие эффективный токосъём и последовательное соединение модулей. Процесс состоит из трёх отдельных этапов — P1, P2 и P3, каждый из которых выполняет уникальную функцию в структуре элемента. Понимание особенностей каждого этапа скрайбирования крайне важно для оптимизации производительности солнечных элементов и выхода годных.

P1 Лазерная гравировка: создание электрической изоляции

Скрайбирование P1 — первый и основополагающий процесс в производстве солнечных элементов. Этот этап включает в себя формирование структуры прозрачного проводящего оксидного слоя (ТШО), обычно состоящего из таких материалов, как ИТО или ФТО, нанесенного на стеклянную или гибкую подложку. Основная цель скрайбирования P1 — создание электрически изолированных областей, которые лягут в основу отдельных сегментов солнечных элементов.

Ключевой характеристикой скрайбирования P1 является требованиеполное удаление слоя ТСОбез повреждения подложки. Такая точность требует тщательной оптимизации параметров, поскольку чрезмерная мощность лазера может привести к образованию микротрещин в стеклянной подложке, а недостаточная мощность оставляет остатки проводящего материала, приводящие к коротким замыканиям между ячейками. Исследования показывают, что для слоя ИТО толщиной 500 нм оптимальные параметры P1 обычно предполагают мощность лазера 1,8–2,4 Вт и скорость скрайбирования менее 2500 мм/с, что обеспечивает ширину канавки менее 10 мкм. Качество скрайбирования P1 напрямую влияет на геометрический коэффициент заполнения (ГФФ) – критически важный параметр, определяющий активную область, доступную для генерации энергии.

Лазерное скрайбирование P2: создание последовательного соединения

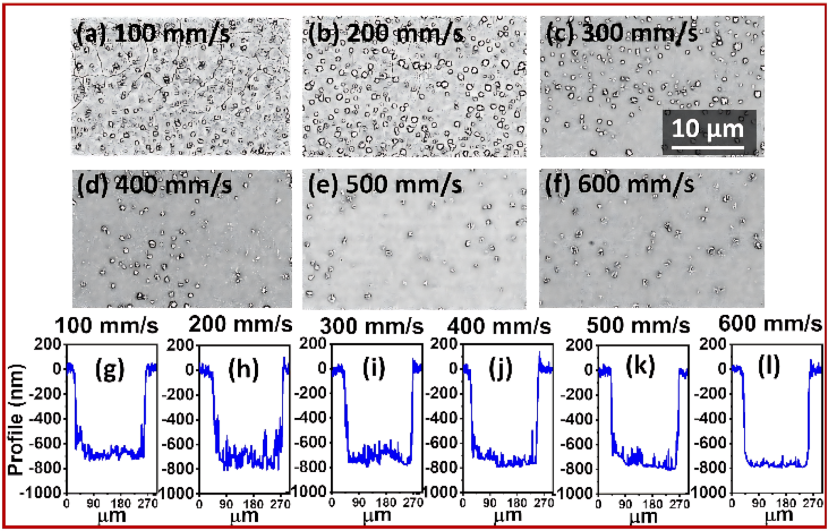

Скрайбирование P2 представляет собой наиболее технически сложный этап процесса лазерного формирования рисунка. Этот этап выполняется после нанесения нескольких функциональных слоёв, включая слой переноса электронов (ЭТЛ), слой перовскитного поглотителя, слой переноса дырок (ХТЛ), а иногда и предварительного электродного слоя. Процесс P2 долженточно удалить эти множественные слоидля обнажения нижележащего слоя ТШО, очищенного во время P1, создавая проводящий путь, который последовательно соединяет передний электрод одной ячейки с задним контактом соседней ячейки.

Основная задача скрайбирования P2 заключается в достижении достаточной глубины для полного удаления всех функциональных слоёв без повреждения находящегося под ними слоя ТШО. Исследования с использованием фемтосекундных лазеров с длиной волны 532 нм продемонстрировали успешное выполнение при значительно меньших мощностях (примерно 0,46 Вт) по сравнению с P1, но с более высокой скоростью скрайбирования (около 4000 мм/с) для минимизации накопления тепла.

Глубину скрайба P2 необходимо тщательно контролировать — обычно около 858 нм для некоторых многослойных структур — чтобы обеспечить чистую абляцию без повреждения подложки. Недостаточное скрайбирование P2 может увеличить контактное сопротивление, ухудшая прохождение тока между соседними ячейками, а чрезмерная абляция может повредить слой ТШО, что приведет к ухудшению электрических соединений.

Лазерное скрайбирование P3: окончательная изоляция ячеек

Этап скрайбирования P3 завершает процесс электрического формирования рисунка.изоляция переднего контактакаждого отдельного элемента. Этот этап выполняется после нанесения верхнего металлического электрода, обычно слоя золота или другого проводящего металла. Целью этапа P3 является создание канавки, разделяющей передние электроды соседних элементов, предотвращая короткие замыкания и сохраняя при этом последовательное соединение, установленное в процессе P2.

Скрайбирование P3 требует исключительной точности, поскольку необходимо удалить металлический электродный слой, не повредив нижележащие перовскитные слои и слои переноса заряда, критически важные для работы ячейки. Оптимальные параметры для P3 часто предполагают ещё более низкую мощность лазера (около 0,2 Вт) и более высокую скорость (примерно 6000 мм/с) по сравнению с предыдущими этапами, что позволяет получить канавки глубиной около 534 нм. Качество скрайбирования P3 отражается в относительных рабочих характеристиках полученных субэлементов: при правильном выполнении отдельные элементы должны сохранять практически 100% исходных значений тока короткого замыкания, напряжения холостого хода и коэффициента заполнения.

Технологические соображения и области применения

Эффективность всех трех процессов лазерной маркировки зависит от ряда технологических факторов.Выбор длины волны лазераимеет решающее значение, поэтому в зависимости от свойств материала обычно используют волоконные лазеры (1064 нм), лазеры нд:ИАГ и ультрафиолетовые лазеры (355 нм).бесконтактный характерлазерной разметки исключает износ инструмента и механическое воздействие на хрупкие материалы, обеспечивая при этом точность на микронном уровне, непревзойденную механическими альтернативами.

Различные типы лазеров обладают определёнными преимуществами для различных областей применения. Волоконные лазеры обеспечивают высокое качество луча и эффективность при обработке металлов, в то время как СО₂-лазеры превосходны при обработке органических материалов. Ультрафиолетовые лазеры с их более короткой длиной волны обеспечивают более высокое разрешение формирования изображений, необходимое для современных архитектур солнечных элементов. Переход от P1 к P3 демонстрирует тенденцию к снижению требований к мощности лазера, но к повышению требований к точности и контролю, что отражает растущую сложность обрабатываемой слоистой структуры.

Заключение

Процессы лазерного скрайбирования P1, P2 и P3 играют различные, но взаимосвязанные роли в производстве высокоэффективных тонкоплёночных солнечных элементов. Процесс P1 обеспечивает базовую электрическую изоляцию, процесс P2 создаёт критически важное последовательное соединение элементов, а процесс P3 завершает изоляцию цепи. В совокупности эти прецизионные процессы позволяют производить последовательно соединённые солнечные модули с минимальным количеством мёртвых зон и максимальной активной площадью для генерации энергии. По мере того, как технологии солнечных элементов продолжают развиваться в сторону повышения эффективности и создания более тонких архитектур слоёв, точность и контроль, обеспечиваемые лазерным скрайбированием, останутся незаменимыми для коммерческой жизнеспособности.

Основные ключевые слова:

Оборудование для лазерной гравировки

Лазерный процесс P1 P2 P3

Производство перовскитных солнечных элементов

Прецизионная лазерная абляция

Тонкопленочное моделирование

Соединение солнечных элементов

Бесконтактная обработка материалов

Высокоточные лазерные системы