Методы приготовления тонких пленок перовскита

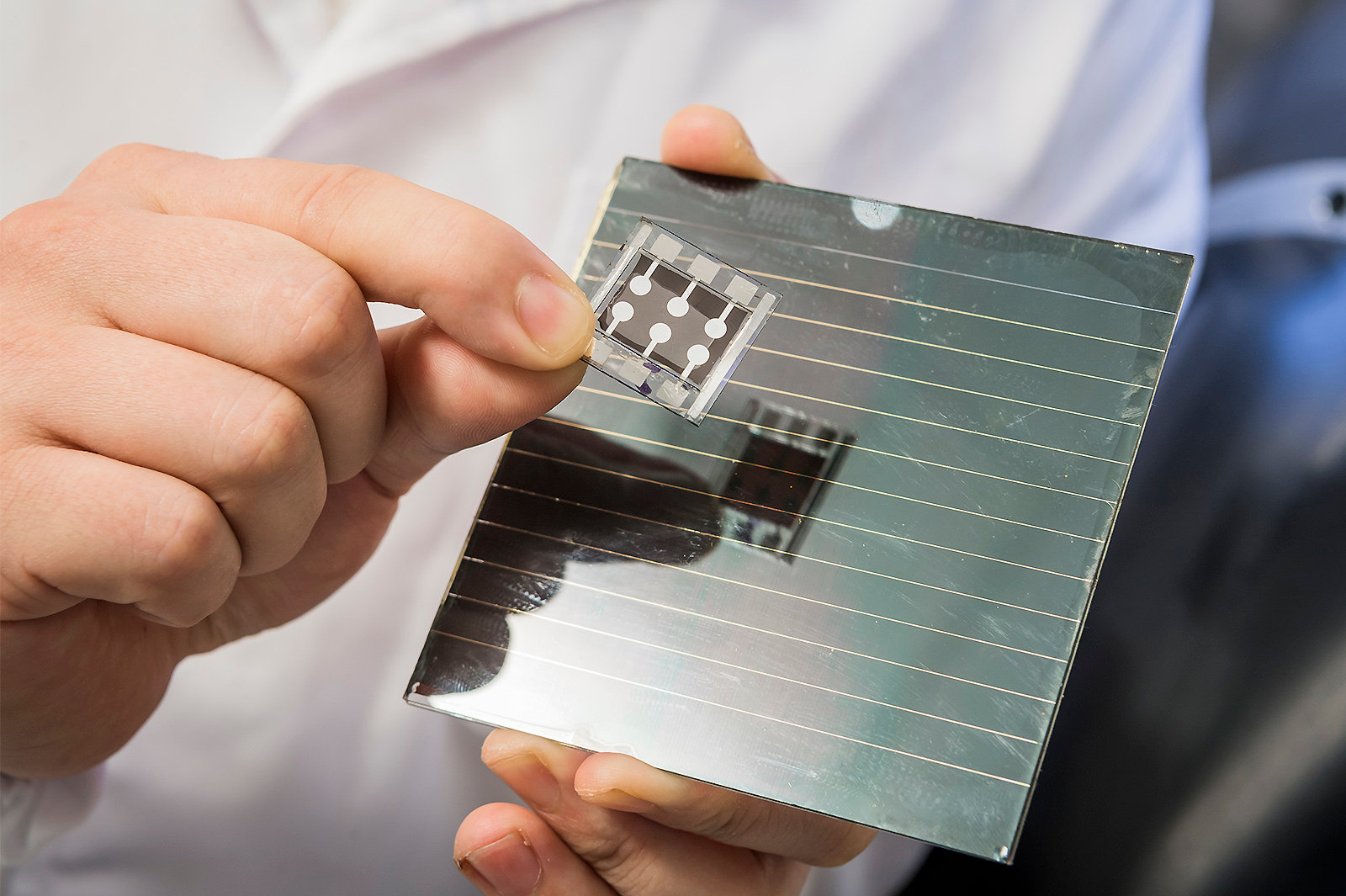

Получение перовскитных материалов является критически важным этапом в создании высокоэффективных перовскитных солнечных элементов. На молекулярном уровне PbI₂ и Ч₃Нью-Гэмпшир₃I могут быстро реагировать посредством самосборки, образуя Ч₃Нью-Гэмпшир₃PbI₃. Таким образом, тщательное смешивание двух исходных материалов в твердой, жидкой или газовой фазах позволяет получить желаемый перовскитный материал. Однако для тонкопленочных поглощающих свет слоёв солнечных элементов толщиной менее 1 мкм крупные кристаллы перовскита, полученные методами твердофазной реакции, явно не подходят.

Самый ранний метод изготовления тонких пленок перовскита для солнечных батарей былодностадийный жидкофазный метод, где стехиометрические соотношения PbI₂ и Ч₃Нью-Гэмпшир₃I растворяются в растворителях, таких как γ-бутиролактон или N,N-диметилформамид (ДМФ). Определенное количество раствора наносится на слой нанопористой матрицы и центрифугируется с определенной скоростью. После нагревания для удаления растворителя получается фотоанод, заполненный перовскитом. Для получения перовскитов, легированных хлором, в качестве прекурсоров используются PbCl₂ и избыток Ч₃Нью-Гэмпшир₃I. После удаления растворителя и термической обработки стехиометрическая доля галогенметиламина и галогенида свинца образует перовскит, а избыточная часть испаряется.

Theдвухстадийный жидкофазный методОсаждение PbI₂ и формирование перовскита разделяется на два этапа: сначала раствор PbI₂ определённой концентрации наносится методом центрифугирования на пористый слой матрицы. Затем плёнка с покрытием PbI₂ погружается в раствор иодида метиламмония в изопропаноле, что постепенно превращает жёлтый PbI₂ в тёмно-коричневый перовскит.

Х. Снайт и др. разработалиметод осаждения методом совместного испарения паровдля получения тонких перовскитных плёнок. Этот метод также позволяет создавать высокоэффективные перовскитные солнечные элементы, но требует сложного оборудования для совместного испарения галогенида свинца и галогенида метиламмония. Кроме того,жидкофазные методы с использованием паровНедавно появилась новая технология. Этот подход включает в себя центрифугирование плёнки PbI₂ с последующим воздействием паров Ч₃Нью-Гэмпшир₃I, что способствует медленному формированию перовскита. По сравнению с методами совместного испарения, этот метод с использованием паров снижает требования к экспериментальному оборудованию.

Все вышеупомянутые методы приготовления тонких пленок перовскита могут обеспечить эффективность, превышающую12%Однако процесс центрифугирования, используемый в жидкофазных методах, сложно масштабировать для массового производства.

Расширено до технологической статьи (около 1200 слов):

Достижения в производстве тонких пленок перовскита: методы и проблемы масштабируемости

Введение

Перовскитные солнечные элементы (ЧОП) продемонстрировали беспрецедентный рост эффективности преобразования энергии (КПЭ): с 3,8% в 2009 году до более чем 26% в последние годы для устройств с малой площадью. Однако перенос этой эффективности на модули большой площади остаётся серьёзной проблемой. Суть этой проблемы заключается в получении высококачественных, однородных тонких плёнок перовскита. Метод изготовления не только определяет оптоэлектронные свойства, но и влияет на масштабируемость и коммерческую жизнеспособность перовскитной солнечной технологии.

1. Основные методы изготовления

1.1 Одностадийный жидкофазный метод

Этот метод включает растворение стехиометрических количеств PbI₂ и Ч₃Нью-Гэмпшир₃I в полярных растворителях, таких как ДМФА или γ-бутиролактон. Раствор наносится на подложку методом центрифугирования, а термический отжиг удаляет растворитель, образуя слой перовскита. Для вариантов, легированных хлором (например, Ч₃Нью-Гэмпшир₃PbI₃₋ₓClₓ), используются PbCl₂ и избыток Ч₃Нью-Гэмпшир₃I. Избыток органического компонента испаряется в процессе отжига. Несмотря на простоту, этот метод затрудняет контроль кинетики кристаллизации, что часто приводит к образованию неоднородных пленок с точечными отверстиями на подложках большего размера.

1.2 Двухэтапный жидкофазный метод

Здесь сначала на подложку осаждается PbI₂. Затем плёнка погружается в раствор Ч₃Нью-Гэмпшир₃I в изопропаноле, что приводит к превращению PbI₂ в перовскит. Такой последовательный подход обеспечивает лучший контроль над процессом превращения и часто позволяет получать более однородные плёнки. Однако неполное превращение и остаточный PbI₂ могут выступать в качестве центров рекомбинации зарядов, ограничивая производительность устройства.

1.3 Методы осаждения из паровой фазы

Для преодоления ограничений, связанных с обработкой растворов, были разработаны методы на основе паров.

Совместное испарение пара:Разработанный такими группами, как группа Снейта, этот метод требует одновременного термического испарения PbI₂ и Ч₃Нью-Гэмпшир₃I в камере высокого вакуума. Он позволяет получать высококачественные плёнки без точечных дефектов с точным контролем состава, но требует дорогостоящего оборудования и низкой производительности.

Процесс растворения с помощью пара (ВАСП):Гибридный подход, при котором пленка PbI₂, обработанная в растворе, подвергается воздействию паров Ч₃Нью-Гэмпшир₃I. Пары диффундируют в твердую пленку, превращая ее в перовскит. Этот метод снижает потребность в сложных вакуумных системах и часто приводит к получению пленок с превосходной кристалличностью и плотностью покрытия по сравнению с методами, основанными исключительно на использовании растворов.

2. Преодоление проблем масштабируемости

Переход от лабораторного метода центрифугирования к промышленным методам имеет решающее значение для коммерциализации.

2.1 Масштабируемые методы нанесения покрытий

Исследования сосредоточены на таких методах, как:

Покрытие лезвия:Метод нанесения покрытия с менисковым управлением, при котором лезвие наносит чернила-прекурсор на подложку. Он обеспечивает высокую эффективность использования материала и совместим с рулонной печатью (R2R). Основные сложности включают контроль динамики жидкости и кристаллизации во время быстрого процесса высыхания.

Покрытие с помощью щелевой экструзии:Ещё одна технология, совместимая с R2R, которая позволяет предварительно дозировать чернила, обеспечивая точный контроль толщины и однородности плёнки. Для управления кристаллизацией часто применяются эффективные стратегии удаления растворителя, такие как закалка азотом.

Нанесение покрытия распылением:Подходит для больших и неровных поверхностей, но получение однородной пленки без пор остается сложной задачей.

2.2 Технология кристаллизации

Контроль процесса кристаллизации имеет решающее значение для получения высококачественных плёнок на больших площадях. Стратегии включают:

Аддитивная инженерия:Включение добавок, таких как MACl или ДМСО, в исходные чернила может модулировать кинетику кристаллизации, что приводит к получению более крупных зерен и снижению плотности дефектов.

Газовая закалка:Использование продувочного газа (например, воздуха, N₂) во время или после осаждения ускоряет испарение растворителя, способствуя быстрому и равномерному зародышеобразованию.

Методы с использованием вакуумной вспышки:Применение вакуума после осаждения раствора быстро испаряет растворитель, что приводит к образованию плотных промежуточных фаз, которые могут быть преобразованы в высококачественный перовскит при отжиге.

2.3 Композиционная инженерия

Исследование стабильных перовскитных составов с пониженным содержанием свинца имеет решающее значение для обеспечения устойчивости и стабильности. Частичная замена свинец на Сн или формамидиний (ФА⁺) на метиламмоний (МА⁺) может регулировать ширину запрещённой зоны и улучшать термическую стабильность.

3. Перспективы и проблемы развития промышленности

Хотя такие методы, как нанесение покрытий на лезвия и нанесение покрытий с помощью щелевых матриц, продемонстрировали КПД более 20% на небольших площадях, их эффективность на модулях большой площади всё ещё отстаёт. Основные проблемы включают:

Однородность пленки:Поддержание толщины и однородности состава на протяжении нескольких метров — нетривиальная задача. Неоднородность приводит к потерям тока и снижению коэффициента заполнения.

Управление дефектами:Масштабируемое осаждение часто приводит к появлению большего количества дефектов, что требует разработки масштабируемых стратегий пассивации.

Пропускная способность и стоимость:Баланс скорости обработки и качества пленки имеет решающее значение для снижения производственных затрат.

Стабильность:Достижение долгосрочной эксплуатационной стабильности в реальных условиях (тепло, влажность, свет, смещение) для модулей большой площади является основным препятствием на пути к широкому внедрению.

Компании и исследовательские институты, как ожидается, начнут пилотное производство модулей из перовскита большой площади. Например, полностью напечатанные мини-модули с использованием технологии R2R достигли эффективности около 11% на активной площади около 50 см².

Заключение

Производство тонких перовскитных плёнок прошло путь от простого центрифугирования до сложных масштабируемых технологий печати с использованием паровой фазы. Хотя проблемы масштабируемости, стабильности и сохранения эффективности для больших площадей сохраняются, быстрый прогресс внушает оптимизм. Постоянные инновации в технологиях осаждения, управления кристаллизацией и разработки материалов прокладывают путь к тому, чтобы перовскитные солнечные элементы превратились из лабораторной диковинки в коммерческую фотоэлектрическую технологию.