Перовскитные солнечные модули (ПСМ) стали перспективной фотоэлектрической технологией благодаря своей высокой эффективности и низкой стоимости производства. Однако коммерциализация ПСМ сталкивается со значительными трудностями в обеспечении точного и надежного процесса лазерной маркировки для последовательного соединения.качество лазерной гравировкинапрямую влияет на геометрический коэффициент заполнения (ГФЗ), последовательное сопротивление и конечную эффективность преобразования солнечных модулей. В данной статье систематически рассматриваются методы мониторинга и стратегии контроля качества для процессов лазерной гравировки P1, P2 и P3, которые необходимы для повышения производительности промышленного производства.

Шаг скрайбирования | Требования к производительности |

|---|---|

П1 | 1. Соседние прозрачные проводящие слои должны обеспечивать электрическую изоляцию; |

П2 | 1. Необходимо эффективно удалять структуру ЭТЛ/ПСК/ХТЛ на поверхности ТШО или проводящего нижнего слоя с минимальным повреждением нижележащего слоя; |

П3 | 1. Соседние полоски золота (Ау) должны обеспечивать электрическую изоляцию; |

1. Критическая роль лазерной гравировки в изготовлении ПСМ

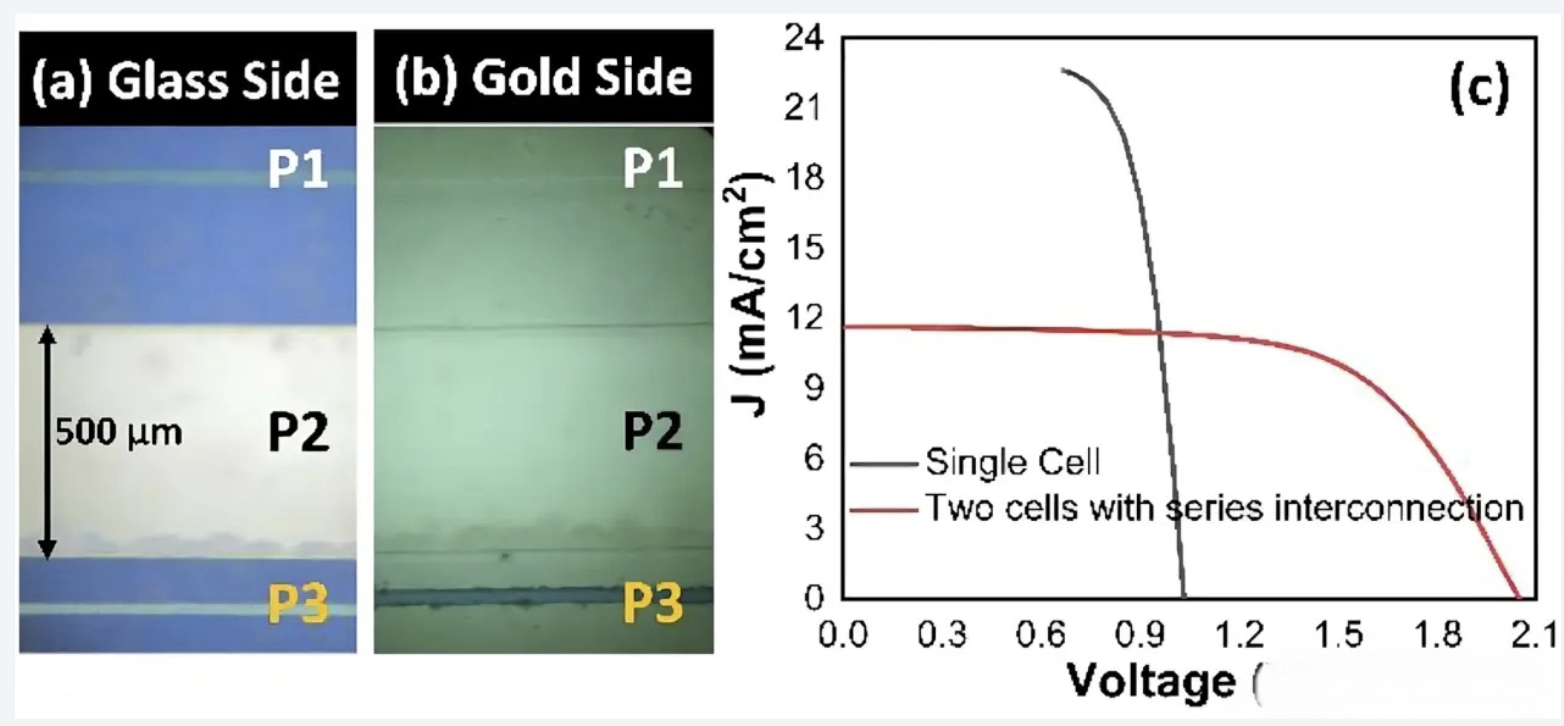

Последовательное соединение перовскитных солнечных элементов требует трёх точных этапов лазерного скрайбирования: P1, P2 и P3. Процесс P1 изолирует слой прозрачного проводящего оксида (ТШО) на подложке, создавая отдельные сегменты ячеек. Процесс P2 проникает в несколько функциональных слоёв (ЭТЛ/перовскит/ХТЛ), обнажая нижележащий слой ТШО, создавая последовательные соединения между соседними ячейками. Процесс P3 изолирует задний электрод, завершая электрическое разделение.

Качество процесса скрайбирования напрямую определяет эксплуатационные характеристики модуля. Некачественное скрайбирование может привести к электрическим шунтам, увеличению последовательного сопротивления и уменьшению активной площади, что в конечном итоге снижает общую эффективность и надежность солнечного модуля.

2 метода контроля качества лазерной гравировки на месте

2.1 Современные системы визуализации

Системы мониторинга в реальном времени, такие как Мелано Перовскит Онлайн Визуализация Микро-тестировщик, используют технологию цифровой обработки изображений с помощью ПЗС и компьютерного зрения для проведения оптического усиления и анализа изображений с высоким увеличением. Эта система позволяет в режиме реального времени определять размеры и дефекты лазерного скрайбирования P1/P2/P3 с исключительной точностью, достигая точности измерения ширины и расстояния между линиями ±3 мкм. Система может выполнять определение размеров в одной точке менее чем за 3,5 секунды, а сканирование всей поверхности ячейки — менее чем за 120 секунд, обеспечивая мгновенную обратную связь для корректировки процесса.

Система визуализации автоматически аннотирует размеры и генерирует стандартизированные документы с данными, позволяя исследователям быстро получать доступ к морфологии скрайбирования и анализировать ее. Эта технология значительно повышает повторяемость и надежность процесса скрайбирования, способствуя повышению производительности.

2.2 Автоматизированные системы электрических испытаний

Для оценки эффективности скрайбирования P1 разработаны специализированные автоматизированные системы обнаружения. Эти системы используют несколько матриц датчиков, расположенных в шахматном порядке, для автоматического измерения сопротивления на каждой линии скрайбирования P1. Система перемещается горизонтально вдоль модуля, при этом нечётные и чётные датчики попеременно проверяют линии скрайбирования, определяя, достигнута ли полная электрическая изоляция.

Этот автоматизированный подход позволяет обрабатывать модули с большим количеством последовательно соединённых ячеек, в отличие от ручных методов тестирования, которые непрактичны для модулей большой площади. Система регистрирует значения сопротивления по всему модулю и может определить конкретные места, где скрайбирование выполнено не полностью, что позволяет вносить целенаправленные коррективы в процесс.

3 стратегии оптимизации качества для каждого этапа скрайбирования

3.1 Скрайбирование P1: изоляция слоя ТШО

Процесс P1 требует полного удаления слоя ТШО без повреждения подложки. Для подложек из стекла/ФТО (толщиной 600 нм) оптимальные результаты достигаются при частоте повторения импульсов 25–80 кГц и средней мощности 675 мВт, что позволяет получать чистые скрайбы без накопления материала.

Для подложек из стекла/ИТО (толщиной приблизительно 200 нм) более низкие частоты (25 кГц) могут вызывать локальный перегрев и микротрещины из-за концентрированной лазерной энергии. Аналогично, для гибких подложек из РУЧКА/ИТО средняя мощность должна контролироваться ниже 633 мВт в сочетании с механической очисткой для уменьшения высоты кромки с 8000 нм до 4000 нм.

Исследования показывают, что оптимальные параметры P1 обычно включают мощность лазера 1,8–2,4 Вт и скорость скрайбирования менее 2500 мм/с, что обеспечивает ширину канавки менее 10 мкм. Избыточная мощность (2,4 Вт) повреждает стеклянную подложку, а недостаточная (<1,8 Вт) оставляет токопроводящие остатки, вызывающие короткое замыкание.

3.2 P2 Скрайбинг: многослойная абляция с точностью

Процесс P2 является технически наиболее сложным, поскольку он должен проникать через несколько функциональных слоев (ЭТЛ/перовскит/ХТЛ), не повреждая нижележащий слой ТШО, обнажённый в процессе P1. Ультрафиолетовые лазеры (355 нм) особенно эффективны благодаря высокому поглощению в слоях перовскита и низкому поглощению в слоях ТШО, что позволяет проводить селективное удаление без повреждения подложки.

Оптимальные параметры P2, выявленные в ходе исследований, включают среднюю мощность 119–189 мВт, частоту 80 кГц и скорость 400 мм/с. Пропускающая спектроскопия показывает, что при мощности 150 мВт остатки перовскита могут сохраняться после многократного скрайбирования, в то время как мощность ≥234 мВт уменьшает остатки, но повышает риск повреждения ИТО. Таким образом, оптимальное окно составляет 150–234 мВт при 80 кГц и 400 мм/с.

Для систем фемтосекундного лазера (длина волны 532 нм, ширина импульса 300 фемтосекунд) оптимальными параметрами P2 являются мощность 0,46 Вт и скорость 4000 мм/с, что позволяет достичь глубины 858 нм, которая полностью удаляет функциональные слои без повреждения ИТО.

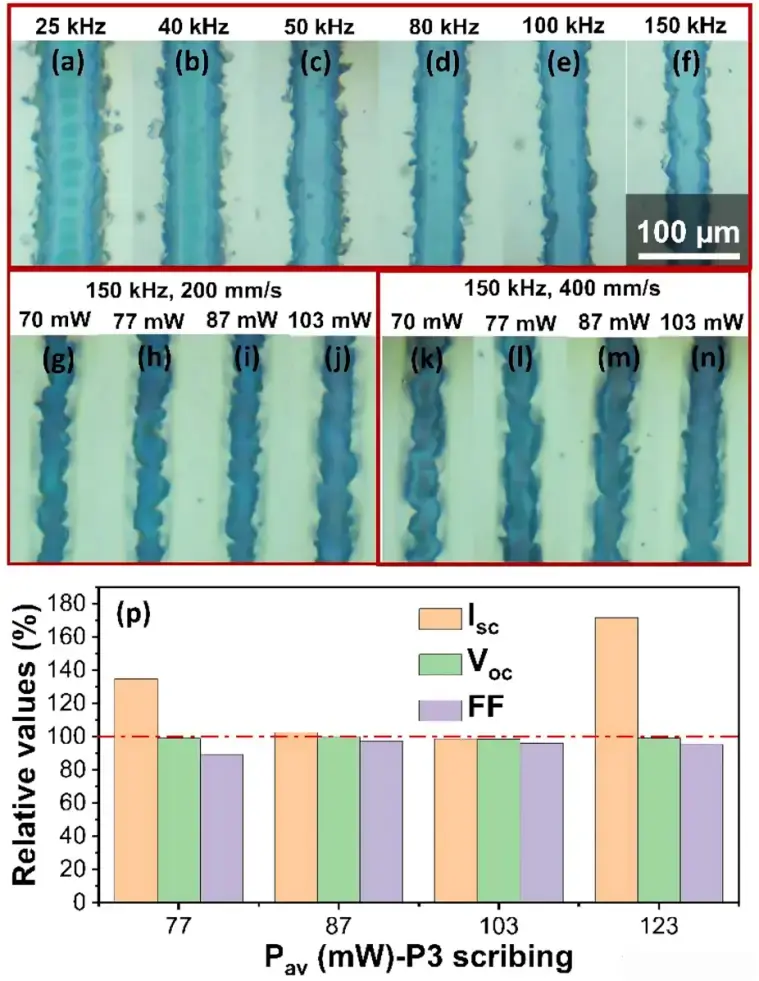

3.3 P3 Скрайбирование: Изоляция электрода

Процесс P3 изолирует задний электрод (обычно из золота толщиной 75 нм), не повреждая нижележащие слои перовскита и переноса заряда. Исследования показывают, что оптимальные параметры включают частоты 100–150 кГц и мощность около 100 мВт, что позволяет создавать чистые изоляционные каналы.

При использовании систем фс-лазера скрайбирование P3 дает оптимальные результаты при мощности 0,2 Вт и скорости 6000 мм/с, создавая канавку глубиной 534 нм, что немного превышает толщину металлического слоя, но позволяет избежать повреждения нижележащего слоя P1.

Эффективность скрайбирования P3 подтверждается путем сравнения относительных параметров производительности субъячеек — успешное скрайбирование сохраняет почти 100% исходных значений тока короткого замыкания, напряжения холостого хода и коэффициента заполнения.

4. Оптимизация параметров лазера для различных подложек

4.1 Жесткие и гибкие подложки

Данные мониторинга показывают существенные различия в оптимальных параметрах лазера для жёстких и гибких подложек. Для жёстких стеклянных подложек можно использовать более высокие уровни мощности, но их необходимо тщательно контролировать, чтобы избежать образования микротрещин. Для гибких подложек РУЧКА/ИТО необходимы более низкие уровни мощности для предотвращения деформации подложки, а для устранения дефектов на краях могут потребоваться дополнительные процессы механической очистки.

4.2 Выбор длины волны

Различные длины волн лазеров обеспечивают определённые преимущества для различных задач скрайбирования. Ультрафиолетовые лазеры (355 нм) обеспечивают высокое поглощение материала и низкое тепловое воздействие, что делает их подходящими для всех трёх этапов скрайбирования как на стекле, так и на гибких подложках. Системы Фс-лазеров с длиной волны 532 нм обеспечивают превосходную точность многослойной абляции.

5. Комплексный подход к обеспечению качества

Эффективная стратегия обеспечения качества сочетает мониторинг в реальном времени со статистическим контролем процесса. Внедрение автоматизированных систем визуализации позволяет осуществлять 100%-ный контроль качества скрайбирования, а электрические испытания обеспечивают функциональную проверку целостности межсоединений.

Данные, собранные этими системами мониторинга, можно использовать для построения моделей управления технологическим процессом, которые прогнозируют качество на основе параметров лазера, что позволяет заблаговременно корректировать процесс до возникновения дефектов. Такой комплексный подход значительно повышает выход продукции, одновременно снижая потребность в ручном контроле и доработке.

Заключение

Коммерциализация перовскитных солнечных модулей критически зависит от достижения высокой точности и надежности процессов лазерного скрайбирования P1, P2 и P3. Внедрение передовых технологий мониторинга, включая системы онлайн-визуализации и автоматизированные электрические испытания, в сочетании с тщательной оптимизацией параметров лазера для конкретных типов подложек и структур слоёв, позволяет производителям значительно повысить качество скрайбирования и выход продукции.

По мере того, как отрасль переходит к производству в масштабах ГВт, интеграция надежных систем мониторинга и контроля качества в режиме реального времени будет иметь решающее значение для поддержания стабильной производительности и надежности перовскитных солнечных модулей. Технические подходы, описанные в данной статье, обеспечивают основу для достижения высокоточных стандартов производства, необходимых для коммерческого успеха.